شستشوی دیگ بخار

شستشوی دیگ بخار با استفاده از اسید از مدت ها پیش مورد توجه بوده و جزو کم خرج ترین وسیله زدودن رسوبات جدار دیگ است. قبل از شروع شست و شوی دیگ بخار انجام یک سری کار ضرورت دارد در ادامه به بررسی آنها می پردازیم.

به منظور تکمیل اطلاعات مشتریان عزیز، توضیحات جامع و تخصصی در ارتباط با کاربرد شستشوی دیگ بخار و انواع آن با عناوین زیر به تفصیل بیان شده است.

- چگونگی نصب تاسیسات شستشوی دیگ بخار

- مراحل حذف رسوب در دیگ بخار

- استفاده از مواد ممانعت کننده در شست و شوی دیگ بخار

- راهنمای خرید دیگ بخار

همچنین کاربران عزیز می توانند جهت مشاهده انواع مدل های دیگ بخار، و مقایسه قابلیت های هر مدل و کاربری هر یک از مدل های دیگ بخار به لینک زیر مراجعه نمایند.

جهت مشاهده لیست انواع برندهای دیگ بخار کلیک نمایید.

اسید ها در حرارت پایین اثر کمی در انحلال رسوبات دارند به علاوه احتمال ترکیب شدن ناخالصی های فلز بدنه دیگ بخار با آن ها وجود ارد. از این رو از اسید های محافظت شده برای شستشوی دیگ بخار استفاده می نمایند.

استفاده از اسید در شستشوی دیگ های بخار از مدت ها پیش مورد توجه بوده و به مرور نیز تکامل زیادی یافته است.

شستشوی دیگ بخار از مدت ها پیش مورد توجه بوده و به مرور نیز تکامل زیادی یافته است.شستشوی بویلر با اسید کم خرج ترین وسیله زدودن رسوبات جدار دیگ ها است و در اثر آن چنانچه زیر رسوبات خوردگی هایی موجود باشد بعد از شست و شو دیده خواهد شد به علاوه شیارها و فرو رفتگی های ناشی از شکنندگی قلیایی که احتمالا به علت تشکیل رسوب از دیدگاه مسئولین بهره برداری از دیگ بخار مخفی بود قابل رویت خواهند گردید.

گاهی با شستشوی دیگ بخار با اسید رسوبات اکسید آهن سیاه را که حتی آب دیگ بخار را رنگی نموده می توان از بدنه دیگ های بخار جدا نمود.

برای اطمینان از اثر اسید بر رسوبات و رضایت کامل از شست و شو با اسید و به حداقل رسانیدن اثرات خوردگی اسید بر بدنه فلزی دیگ و کنترل کامل از شست و شوی دیگ بخار باید به عوامل زیر توجه نمود:

- ترکیب و غلظت اسید

- کیفیت و ترکیب ممانعت کننده ای که به اسید اضافه می شود

- حرارت دیگ بخار و محلول شست و شو

- ناخالصی ها فلز بدنه دیگ بخار

- چگونگی گردش شست و شو دهنده در داخل دیگ بخار

- حالت فیزیکی و ترکیب شیمیایی رسوبی که باید شست و شو داده شود

- خطراتی که ممکن است در حین شست و شو پیش آید.

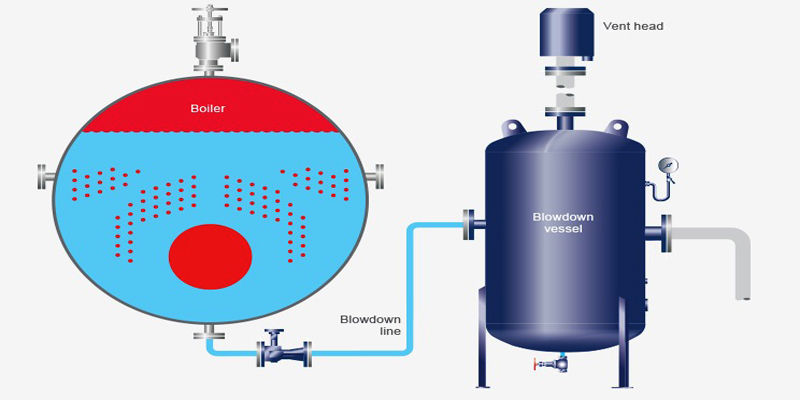

چگونگی نصب تاسیسات شستشوی دیگ بخار

اسید های مصرفی برای شستشوی دیگ بخار اسید کلریدریک و اسید سولفامیک است ولی رسوبات سیلیس و بعضی ترکیبات سولفاتی که در رسوبات ممکن است موجود باشند در اسیدهای معدنی حل نخواهند گردید در این صورت افزایش آمونیوم بای فلوراید برای بالا بردن قدرت انحلال اسید های معدنی برای رسوبات سیلیس ضروری است.شست و شو با اسید های معدنی به دو صورت گردشی و خیسانیدن انجام می گیرد.

قبل از شروع شست و شوی دیگ بخار انجام کارهای زیر ضرورت دارد:

- سرد کردن، تخلیه نمودن و بازدید کردن دیگ بخار

- ارتباط یک لوله تهویه در بالاترین نقطه دیگ به منظور خروج گازهایی که حین شست و شو حاصل میگردند. امری ضروری در روش شست و شو ی خیسانیدن. متصل کردن لوله اسید ورودی به پایین ترین قسمت دیگ به منظور پر شدن دیگ از اسید.

- گرم کردن دیگ بخار تا حدودی که ممانعت کننده مخلوط شده با اسید مقاومت داشته باشد.

- پر کردن دیگ بخار از اسید شست و شو

- به گردش درآوردن اسید شست و شو و یا امکان دادن به خیس شدن رسوبات به مدت 8 ساعت

- کنترل قدرت اسید از نظر رسوب زدایی و تعویض اسید شست و شو یا افزایش غلظت آن در صورت لزوم.

- تخلیه دیگ بخار از اسید و رسوبات زدوده شده بعد از خاتمه شست و شو.

- پر و خالی کردن دیگ از آب معمولی به منظور حذف آخرین آثار اسید (3 مرتبه (

- پر و تخلیه نمودن دیگ با یک محلول قلایی به غلظت 0.5 تا یک درصد مثل سود تری سدیم فسفات ، کربنات سدیم ، در این عمل ابتدا دیگ را کاملا پر نموده و بعد کاملا تخلیه می نمایند.

- حرارت دیگ بخار را در حالی که محلول قلیایی در آن است کم کم بالا برده و محلول قلیایی را در آن به گردش در می آورند.

- دیگ بخار را سرد کرده و محلول قلیایی داخل آن را تخلیه می نمایند.بعد از هر شست و شو معمولا بازدید از داخل دیگ بخار را انجام داده و پس از اطمینان از شست و شوی کامل آن ، دوباره دیگ را وارد مدار خواهند کرد.

در روش شست و شوی گردشی اگر رسوبات کربنات کلسیم و نیز رسوبات حاصل از اکثر خوردگی های باشد می توان با اسید کلریدریک 15% ، رسوبات را حل کرده و از محیط عمل خارج کرد.

اما استفاده از اسید کلریدریک 15% بدون افزودن ممانعت کننده های شیمیایی به ویژه به مدت زمان زیاد می تواند برای فلز دیگ بخار خطرناک باشد.

برای ایمنی بیشتر می توانیم غلظت اسید را بین 3 تا 8 درصد انتخاب کرده و هرگاه در حین شست وشو، غلظت اسید کاهش یابد بالا بردن غلظت آن الزامی است و وقتی برای مدتی از شست و شو غلظت اسید ثابت باقی ماند نشانه پایان کار است.

همانطوری که قبلا توضیح داده شد در روش شستشوی دیگ بخار به روش خیسانیدن ، باز بودن لوله تهویه به منظور خروج گازهای ناشی از شست و شو ضرورت دارد و چون در گازهای خروجی احتمالا هیدروژن وجود خواهد داشت لذا از بر پا داشتن آتش و شعله در نزدیکی دیگ های بخار در حال شست و شو با روش خیسانیدن جدا باید خود داری به عمل آید.

نکته قابل توجه این است که در هنگام رسوب زدایی از تولید کف زیاد مخصوصا در اولین بار شست و شو نهراسید و تا زمانی که محلول شست و شو حاوی کف باشد معرف حل شدن رسوبات کربنات کلسیم و تولید گاز کربن دی اکسید است .

بنابراین اگر اسید رقیق مصرفی حتی پس از 3 بار کف آلود بود ، در تکرار شست و شو تردید نکنید و نیز از شست و شو با آب فراوان پس ازاسید شویی غفلت نکنید تا خطر خوردگی به حداقل کاهش یابد. در هر صورت می توانید از هگزامین 0.5% -0.2% به عنوان ممانعت کننده شیمیایی برای محلول اسیدی بیش از 8% استفاده کنید.

تحقیقات نشان داده که احتمال خوردندگی بدنه دیگ بخار در شست و شو با اسید در صورتی که حرارت بالا باشد وجود دارد و مناسبترین دما برای شستشو با اسید را 60 تا 75 درجه سانتی گراد تعیین نموده اند. اگر در رسوبات جدار دیگ های بخار ، روغن نیز موجود باشد افزایش الکل اتیلیک سرعت انحلال رسوبات آلوده به مواد روغنی را افزایش می دهد. لیکن کار کردن با الکل در هنگام رسوب زدایی نیاز به مهارت و تخصص دارد. لذا در سال های اخیر موادی با نام های تجاری گروه S.F.C که ریشه گیاهی داشته به بازار آمده و بدون ایجاد خوردگی ، مشکلات ناشی از کار کردن با مواد خورنده همچون اسید و آتش زا همچون الکل را ندارد. با استفاده از این مواد می توان به راحتی و با آسودگی خیال دیگ بخار را رسوب زدایی نمود.

اسید سولفوریک و اسید نیتریک و اسید فسفریک نیز به عنوان شست و شو دهنده دیگ بخار گاهی مورد استفاده قرار می گیرند ولی چون دست کاری با اسید نیتریک و سولفوریک خطرناک است ، لذا کاربرد اسید کلریدریک به سایر اسیدها ترجیح داده می شود.اسید فسفریک را می توان تا حدود مقاومت بدنه دیگ بخار گرم نمود و اغلب در شست و شوی دیگ هیچگونه مشکلی از نظر خورندگی تولید نمی کند.

در سال های اخیر ، اسید سولفامیک برای شستشوی دیگ بخار مورد استفاده قرار گرفته است. این ماده ، همراه با ممانعت کننده ، می تواند ، عامل فعالی در انحلال رسوبات داخل دیگ بخار باشد. روش شست و شو با این ماده تقریبا شبیه شست و شو با اسید کلریدریک است و مزیت مهم آن بر اسید کلریدریک ، سهولت دست کاری با آن و تولید نکردن کف در انحلال رسوبات و کنر خورنده بودن آن در مقایسه با اسید کلریدریک است.اسید سولفامیک به همان خوبی که در حذف رسوبات کربناتی موثر است می توند اکسید آهن و رسوبات آلی را حل و حذف نماید.

اسید سیتریک ماده دیگری است که در غلظت 3 % توام با ممانعت کننده می تواند در شست و شوی رسوبات دیگ بخار به کار رود. وقتی رسوبی در برابر این اسید مقاوم باشد می توان به آن آمونیاک اضافه کرد ، تا سرعت رسوب زدایی آن بالا رود. در سال های اخیر برای شستن رسوبات تشکیل شده روی فولادهای ضدزنگ از این اسید با موفقیت استفاده شده است. گاهی لازم است قبل از اقدام به شست و شو با اسید سیتریک دیگ بخار را با محلول رقیق قلیایی به منظور حذف چربی و روغن و بعضی موارد دیگر شست و شو داده و در تعقیب آن از اسید سیتریک برای انحلال سایر رسوبات استفاده نمود.

باید توجه داشت که رسوبات سولفات کلسیم به آسانی با شست و شو توسط اسید کلریدریک حذف نمی شوند.در این حالت حذف رسوب در دو مرحله انجام می شود:

مراحل حذف رسوب در دیگ بخار

مرحله اول : رسوبات را با سود یا کربنات سدیم می شویند تا سولفات کلسیم به صورت کربنات کلسیم و یا هیدروکسید کلسیم درآیند.

مرحله دوم : رسوبات را با اسید کلریدریک می شویند تا کربنات کلسیم و یا هیدروکسید کلسیم حل شده و از محیط خارج شوند.

نکته قابل توجه این است که معمولا نمی توان با اسید کلریدریک ، رسوبات سولفات باریم را حذف کرد بلکه باید توسط روش های مکانیکی یا برس از محیط خارج نمود. ولی به دلیل عدم امکان در دیگ های بخار فایرتیوب زمانی که دیگ بخار دارای رسوبات سولفات باریم با ضخامت بالا باشد ، متافانه عمل تعویض لوله صورت می گیرد.

در اینجا لازم است مختصری درباره مواد ممانعت کننده بحث و گفتگو کنیم.

ممانعت کننده ها مواد آلی یا معدنی هستند که وقتی همراه اسیدها در شستشوی دیگ بخار به کار می روند از خوردگی آن ها ممانعت به عمل آورده ولی دخالتی در خاصیت انحلال رسوبات توسط اسید ها را ندارند.

استفاده از مواد ممانعت کننده در شست و شوی دیگ بخار

مواد ممانعت کننده مهم عبارتند از :

- اکسید آرسنیک

- تییو اوره

- گلوکوز

- ژلاتین

- نشاسته

- فرم آلدیید

- آنیلیلین

- پیریدین

- اتیل یدید

- کاربوزول

- سیانید

- سدیم بی سولفات

در مورد چگونگی اثر ممانعت کننده ها دو نظر موجود است. بعضی ها معتقدند که چون این اجسام خاصیت قلیای دارند و به شدت از نظر بار الکتریکی مثبت هستند وقتی در اثر پدیده الکتروشیمی فلزات در تماس با محلول های اسید در آند به صورت یون های محلول در می آیند و هیدروژن در کاتد آزاد می شود ممانعت کننده های با بار مثبت به طرف کاتد جذب شده و ایجاد پوشش محافظی را که میتوانند فعل و انفعال الکترو شیمی را متوقف کنند ، می نمایند.دسته دیگر معتقدند که ممانعت کننده ها با ایجاد پوشش ها روی سطوح فلزات از اثرات خورندگی اسید در تماس با آن ها جلوگیری می نمایند.

با مصرف زیاد مس و آلیاژهای آن در تاسیسات دیگ بخار مشکل پیداش رسوباتی که در خود اکسید آهن ، مس ، اکسید مس دارند زیاد شده است. در حالی که به راحتی اکسید های آهن را می توان با اسید معدنی از جدار دیگ بخار پاک نمود در صورتی که در محیط ، مس و ترکیبات آن موجود باشد در حضور یون های آهن 3 ظرفیتی در هنگام شست وشو با اسیدهای معدنی ترکیبات مس به صورت لایه ای چسبنده روی دیواره دیگ خواهد نشست ولی محل هایی از درون دیگ که جریان و گردش آب کم است باقی بمانند و به علت جلوگیری از جریان عادی آب ، گرم کردن بیش از حد جداره صورت می پذیرد و این عمل باعث کاهش قدرت مکانیکی فلز بدنه خواهد شد.

مس و اکسید های آن را می توان از طریق زدودن مکانیکی از دیگ بخار خارج نمود ولی این عمل گران و وقت گیر است و با توجه به شرایط طراحی دیگ بخار فایر تیوب این امر غیر ممکن است.

مهمترین مواد شیمیایی که قادر به پاک کردن و انحلال ترکیبات مس از بدنه دیگ های بخار هستند. عبارتند از :

- کلرات سدیم

- آمونیک سولفات آمونیم

این مواد می توانند در حرارت 175 درجه فارنهایت کلیه ترکیبات مس را اکسید نموده و مس فلزی را در خود حل نمایند. نوع دیگری از حلال های ترکیبات مس برمات پتاسیم ، آمونیاک و نیترات آمونیم هستند که باید در حرارتی حدود 140 تا 190 درجه فارنهایت مورد استفاده قرار گیرند.

نوع دیگر حلال های املاح مس در دیگ های بخار ، آمونیاک ، آمونیم پرسولفات و سود سوز آور هستند که میتوانند در حرارت عادی با ترکیبات مس وارد فعل و انفعال شوند.بالاخره آخرین نوع حلال املاح مس از برمات پتاسیم ، کلرات سدیم ، آمونیاک و کربنات آمونیم تشکیل یافته که حرارت عمل آن 160 درجه فارنهایت است.در سال های اخیر از اسید سیتریک آمونیاکی برای زدودن رسوبات مس دار استفاده شده است.

راهنمای خرید دیگ بخار

با تشکر از اعتماد شما،فروشگاه اینترنتی بامین تهویه با ارائه ی تصاویر،اطلاعات فنی و مشخصات انواع دیگ بخار ، امکان مقایسه و خریدی مطمئن در اختیار مشتریان محترم قرار داده است. مشاورین بامین تهویه آماده ی پاسخ گویی به سوالات فنی شما می باشند.

مطالب مرتبط

معرفی انواع دی اریتور و نصب آن

بامین تهویه تخصصی ترین وب سایت کشور در زمینه تأسیسات

دیدگاهی یافت نشد!